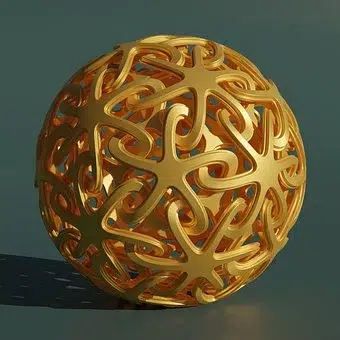

D’ici quelques années, une partie des objets créés sera réalisée à partir de l’impression 3D. Son principe est l’inverse des procédés industriels, c’est-à-dire par superpositions successives de fines couches de matière. Il existe de nos jours plusieurs techniques d’impression 3D grâce à l’évolution technologique, voici les principales…

FDM

Fused Deposition Modeling ou FDM est l’un des procédés en impression 3D Bordeaux

Lire également : Numérique en 2023 : enjeux clés, acteurs dominants et tendances

les plus utilisés par les particuliers. Cette technique date d’il y a une trentaine d’années grâce à S. Scott Crump. Le principe n’est pas complexe, le matériau en forme de bobine est chauffé entre 170 et 260 °C dans une buse d’extrusion. À cette température, le matériau fond et se place sur un plateau par couches. Le plateau d’impression refait le même travail avec une seconde matière qui se superpose sur la première couche et ainsi de suite. Certaines imprimantes FDM disposent de deux buses d’extrusion permettant de travailler avec deux matériaux différents ou deux couleurs différentes. Ce procédé de dépôt de filaments est le moins cher.

SLA

Plus connue sous le nom de stéréolithographie, la SLA est la première technique d’impression 3D. Il a vu le jour en 1986 grâce à 3D Systems. Tout comme le FDM, le procédé imprimé couche par couche. Toutefois, l’imprimante SLA n’a ni buse ni fil de plastique, elle dispose d’un bac de photopolymère liquide et un laser ultra-violet. Le liquide est solidifié sous l’action des ultraviolets sur le plateau d’imprimante dans le bac donnant ainsi un objet solide. Le plateau immergé dans le bac refait le même travail couche par couche. Une fois terminé, l’objet doit être rincé puis solidifié au four, ce qui fait que ce procédé n’est plus très utilisé en raison de sa lenteur.

Lire également : Comment bien choisir votre ordinateur de bureau ?

SLS

Appelée également frittage laser, la SLA dispose également d’un laser ultra-violet. Toutefois, le matériau travaillé est en forme de poudre soit de verre, de poudre, de métal ou de plastique et non en liquide. La poudre est solidifiée sur le plateau d’impression et l’opération se répète couche après couche. Une fois terminé, il suffit d’enlever les restes de poudre non fusionnée sur l’objet.

DMLS

Le frittage laser de métal ou DMLS a le même principe de procédé que la SLS sauf que le matériau utilisé est le métal en forme de poudre. Le laser chauffe le métal et le solidifie pour façonner l’objet couche par couche. Cette technique est surtout utilisée pour créer des prototypes étant donné qu’il ne nécessite pas d’outil spécifique.

MJF

MJF ou Multi Jet Fusion est la technique d’impression 3D des imprimantes HP. Les objets sont fabriqués à l’aide d’une source de chaleur infrarouge qui assemble de minces couches de particules de poudre polymère comme le nylon. La MJF s’utilise généralement pour produire des pièces fonctionnelles en plastique utilisées pour le prototypage détaillé.

Bref, il existe encore d’autres procédés d’imprimantes 3D selon les marques d’imprimantes. La technologie étant en perpétuelle évolution, les procédés deviennent de plus en plus performants, précis, rapides et productifs. Vous trouverez facilement un service impression 3D en cherchant sur le net.

EBM

EBM, Electron Beam Melting en anglais, est une technologie d’impression 3D de métaux qui utilise un faisceau d’électrons pour chauffer des particules métalliques afin de les fondre et de les solidifier. Cette technique permet la fabrication de pièces complexes avec des géométries internes contournées, utilisées dans l’aérospatiale, la défense ou encore le secteur médical.

Le procédé EBM peut fabriquer des structures poreuses personnalisables adaptées à la croissance osseuse. Les implants ainsi produits sont plus résistants que ceux obtenus par moulage et leur surface rugueuse favorise l’adhésion cellulaire. Les fabricants peuvent aussi ajuster les propriétés des matériaux tels que la densité et le taux de porosité pour répondre aux besoins spécifiques du patient.

Malgré ses avantages évidents, cette technique présente quelques limitations telles que son coût relativement élevé ainsi que sa faible précision face à certains autres procédés comme SLS. Il faut noter qu’il y a peu d’entreprises proposant ce type d’imprimantes 3D sur le marché actuel.

LDM

Le procédé LMD, acronyme de Laser-aided Direct Metal Deposition, est une technologie d’impression 3D qui utilise une source laser pour faire fondre un matériau métallique en poudre et ainsi créer des objets tridimensionnels. Cette technique est souvent utilisée dans l’industrie aérospatiale, automobile et médicale.

Le LMD peut être utilisé pour la réparation ou la fabrication rapide de pièces détachées à partir d’un modèle numérique. Les industries du transport peuvent bénéficier grandement de cette technologie, car elle permettrait aux entreprises de stocker moins de pièces détachées coûteuses tout en maintenant leur inventaire avec rapidité et précision.

L’un des avantages clés du procédé LMD est sa capacité à produire des structures complexes sans nécessiter l’utilisation d’outils spéciaux. Il offre aussi la possibilité de modifier les propriétés mécaniques du matériau comme le taux de fusion et la densité. Il y a encore quelques inconvénients associés au LMD tels que des temps d’impression relativement longs, un coût élevé associé à l’équipement nécessaire pour utiliser cette technique et parfois une qualité inférieure par rapport aux autres technologies plus avancées telles que SLM (Selective Laser Melting).

Les avantages potentiels offerts par ces différentes techniques dépendent entièrement du contexte particulier dans lequel elles seront utilisées. À mesure que davantage d’utilisations potentielles sont découvertes pour chacune de ces technologies, il est probable que nous verrons une augmentation du nombre d’entreprises qui les utilisent. En raison de la nature évolutive de l’impression 3D et des progrès continus dans cette technologie passionnante, il est presque certain qu’il y aura encore plus d’avancées à venir dans toutes les disciplines où l’utilisation des matériaux métalliques complexes est nécessaire.